Bei den hohen Futterkosten ist es wichtiger denn je, dass die Tiere die Nährstoffe optimal verwerten. Wir schließen das Getreide und Soja daher thermisch auf“, erklärt Coen van Gorp. Der Holländer führt in Dalen in der Provinz Drenthe mit seiner Frau Marlijn sowie zehn Mitarbeitern einen Betrieb mit 2 300 PIC-Sauen.

Der Standort im Nordwesten der Niederlande bietet wegen der geringen Schweinedichte optimale Bedingungen. So hat der Betrieb seit Jahren eine hohe Tiergesundheit mit SPF-Status.

Den Betrieb in Grenznähe zu Deutschland hat Familie van Gorp vor gut 15 Jahren gekauft. „Den alten Betrieb im gut 200 km entfernten Riel mussten wir aufgrund einer Naturschutzmaßnahme verkaufen. Den jetzigen Standort haben wir binnen weniger Jahre von 600 Sauen auf die heutige Größe erweitert“, erklärt Coen van Gorp (62). Zudem wurde die Ferkelaufzucht neu gebaut.

Spezielle Mahltechnik

Die Idee für die Wärmebehandlung seines Futters bekam der Praktiker durch einen seiner Ferkelkunden. Der deutsche Betrieb setzte schon länger auf die thermische Aufbereitung und konnte damit die Tiergesundheit und die Futterverwertung verbessern. „Auch die große Ruhe der Ferkel hat mich begeistert“, schildert der Landwirt.

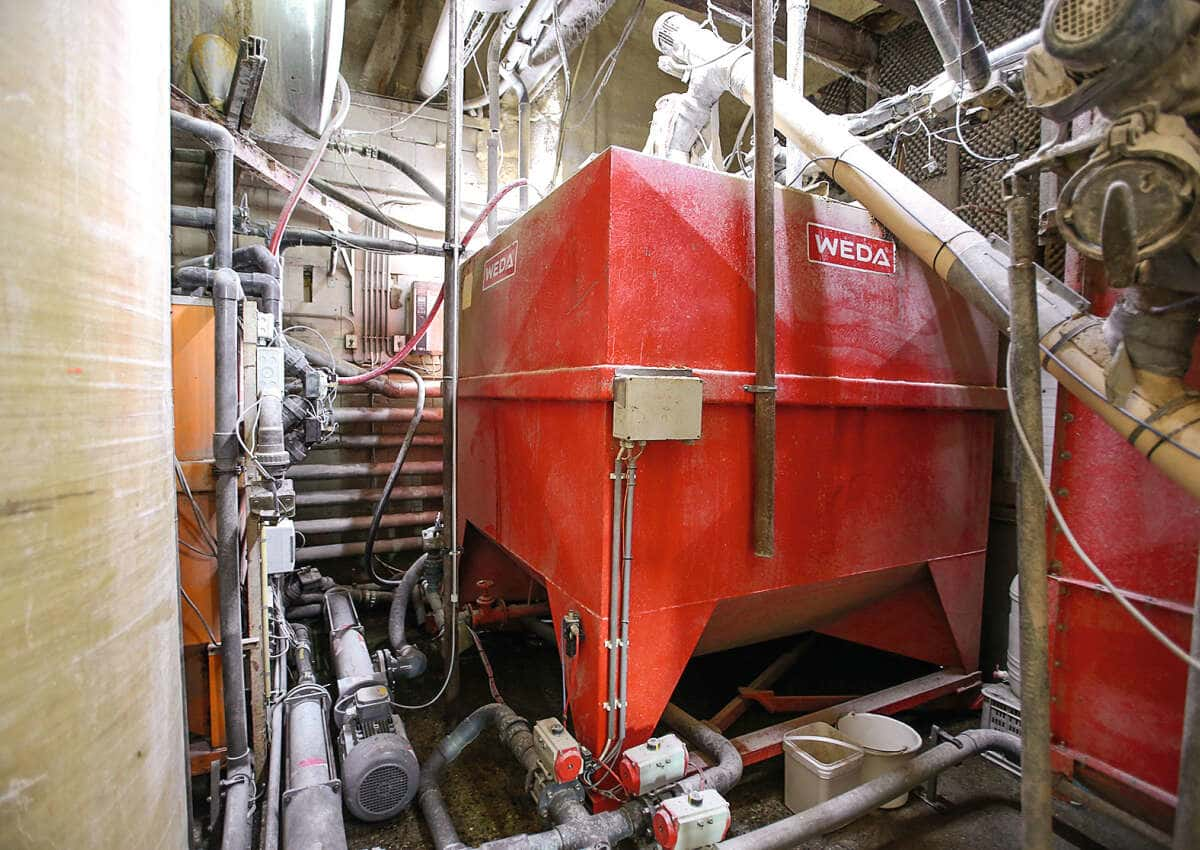

Vor rund fünf Jahren begann das Ehepaar damit, das System auf seinen Betrieb zu übertragen. Die Aufbereitungsanlage hat der Tüftler selbst entworfen und immer weiter optimiert. Nur die Steuerung der Anlage stammt von der Firma Weda, die auch die Flüssigfütterung auf dem Betrieb installiert hat. Für sein Konzept hat van Gorp kürzlich den niederländischen Preis „Die beste Idee im Schweineland“ erhalten.

Die Aufbereitung des Getreides und Sojaschrotes beginnt mit dem Vermahlen. Hierfür hatte van Gorp zunächst eine herkömmliche Hammermühle genutzt. Die Mahltechnik ist aus Sicht des Landwirts aber nicht optimal: „Wichtige Mineralstoffe und Phytase verlieren durch die feine Vermahlung und die Wärmeentwicklung an Wirkung. Gleichzeitig bleiben die Schalen der Getreidekörner zu grob und werden von den Tieren in größerer Menge ungenutzt ausgeschieden.“

Coen van Gorp hat daher Versuche mit verschiedenen Mahltechniken gemacht. Schließlich hat er selbst zwei sogenannte Cracker entwickelt. Diese arbeiten mit konischen Walzen, die das Korn aufbrechen. Bei dieser Technik entsteht weniger Reibung und Wärme. Die Cracker hat der Betriebsleiter aus der Brauereitechnik zugekauft.

Im nächsten Schritt gelangt das Schrot in eine Hammermühle. Diese hat der Tüftler so umgebaut, dass das Mahlgut in umgekehrter Richtung durch die Mühle gelangt. Auf diese Weise werden auch die Spelzen der Körner optimal zerkleinert. Die Vermahlung des Sojaschrots erfolgt separat. „Nur so lässt sich der passende Zerkleinerungsgrad für jede Komponente erzielen“, erklärt der Landwirt.

Acht Stunden auf 60 °C

Nach der Vermahlung erfolgt der zentrale Aufbereitungsschritt, das Kochen. Hierfür hat der Landwirt neben der Flüssigfütterungsanlage vier Kochbehälter mit je 4 500 l Fassungsvermögen installiert. Auch hier werden das Sojaschrot und Getreide getrennt verarbeitet. Denn insbesondere das Sojaschrot ist aufgrund seines hohen Energie- und Proteingehaltes anfällig für beginnende Verderbnisprozesse.

„Bei den Kochbehältern ist Hygiene das A und O. Denn wichtige Inhaltsstoffe wie Vitamine können sonst schnell an Wirkung verlieren“, schildert Coen van Gorp. In den Kochbehältern werden das Sojaschrot und Getreide zunächst mit Wasser auf einen TS-Gehalt von 25 % vermengt. Dann wird das Gemisch über acht Stunden auf 60 °C erwärmt. Hierzu gibt der Landwirt warmes Wasser in die Tanks. Die isolierten Kochbehälter sind außerdem mit Heizleitungen ausgestattet.

Wärme aus Hackschnitzeln

Der Energiebedarf der Kochbehälter ist hoch. „Zum Glück haben wir bereits mit dem letzten Expansionsschritt eine große Hackschnitzelheizung gebaut. Sie versorgt den gesamten Betrieb und die Kochbehälter mit Wärme“, erklärt der Praktiker.

Die Hackschnitzelheizung konnte van Gorp mit Fördermitteln für Regenerative Energien günstig bauen. Bei den aktuell explodierenden Energiepreisen ist dies ein großer Vorteil für den Ferkelerzeuger. >

Nach dem Kochen wird der Futterbrei in ein 30 m3 fassendes Umlagersilo außerhalb des Stalles gepumpt. Dieses Silo ist ebenfalls isoliert und mit einer Heizung ausgestattet, welche das Futter bis zum Ende der achtstündigen Kochphase auf der Zieltemperatur hält.

Durch die thermische Aufbereitung werden Phosphatgruppen in den Futtermitteln von Phytinsäure bzw. Phytat abgespalten. Dies geschieht durch eine von Phytasen katalysierte hydrolytische Spaltung. Dieser Prozess kann die Verfügbarkeit des Phosphors für die Schweine erhöhen.

Der angewärmte Futterbrei macht in der Regel rund 80 % der Rationen für die Sauen und Ferkel aus. Die Mischung für die säugenden Sauen und die Ferkelaufzucht besteht aus Weizen, Gerste und Soja im Verhältnis 45 – 35 – 20. Bei den trächtigen Sauen setzt der Betrieb kein Soja ein, um einer Verfettung entgegenzuwirken. Den restlichen Rationsanteil von 20 % liefert ein Ergänzungsfutter aus Melasse, Rübenschnitzeln, Sonnenblumenschrot und Aminosäuren. Je nach Preissituation setzt der Betrieb auch Nebenprodukte ein.

Warmes Futter schmeckt gut

Bei dieser Rationsgestaltung ist das Flüssigfutter noch rund 20 °C warm, wenn es im Trog ankommt. Van Gorp hat beobachtet, dass die Schweine den schmackhaften Futterbrei gerne aufnehmen. Vor allem bei den jüngeren Schweinen hat das warme Futter auch energetische Vorteile, da die Tiere den relativ hohen Wasseranteil im Flüssigfutter nicht durch ihren Stoffwechsel anwärmen müssen. Coen van Gorp ist überzeugt, dass das aufgeschlossene Futter auch die Darmgesundheit der Schweine stärkt.

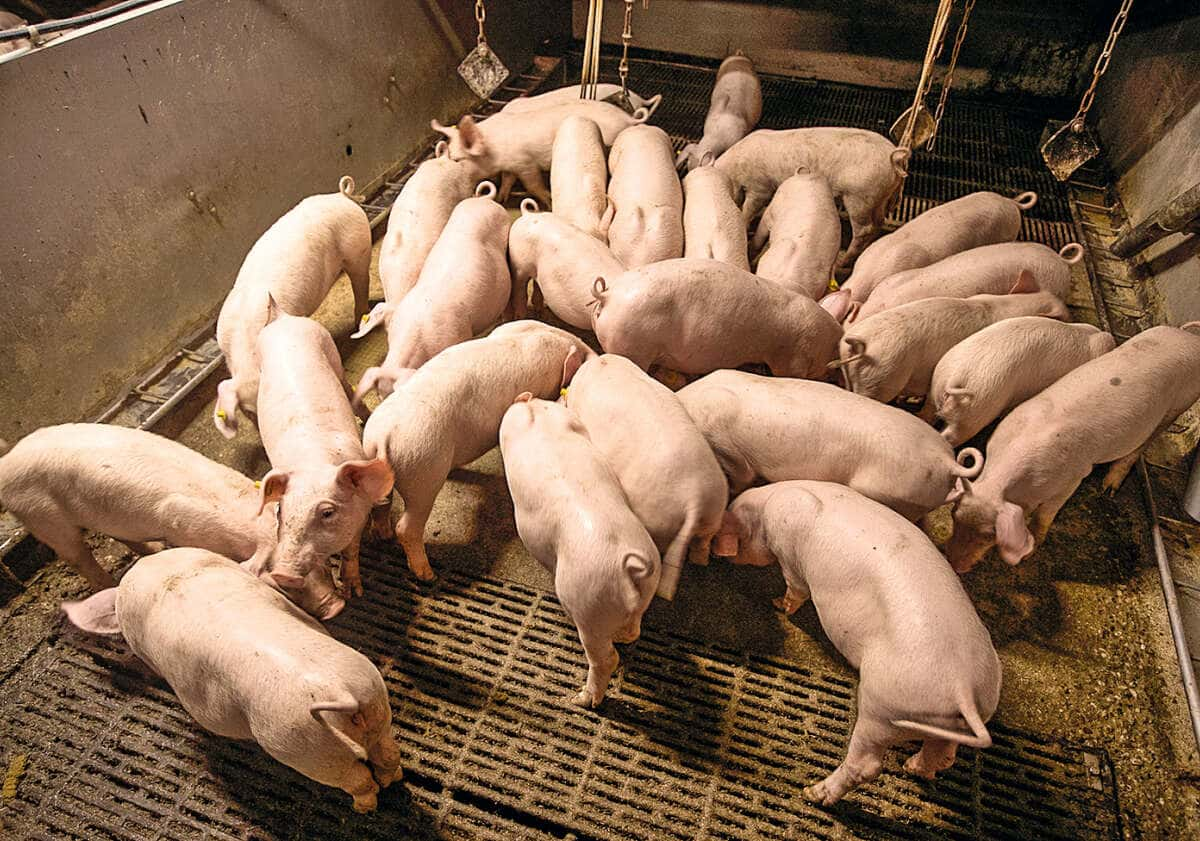

Der Landwirt hat zudem beobachtet, dass die Schweine mit seinem Futterkonzept weniger Aggressionen zeigen: „Die Darmpassage ist länger, sodass die Tiere über weite Phasen des Tages satt und zufrieden sind.“

Grasfaser für mehr Ruhe

Diesen positiven Effekt verstärkt der Betrieb durch den Einsatz von Grasfasern als attraktives Beschäftigungsmaterial. Die Grasfasern werden in der Ferkelaufzucht täglich frisch vorgelegt, bei Bedarf auch häufiger. Für die Herstellung wird zunächst der Saft aus dem Gras gepresst und dieses anschließend getrocknet. Dieses Verfahren hat der Tüftler ebenfalls selbst entwickelt.

Als weiteres Beschäftigungsmaterial setzt der Betrieb Kaustricke ein. Zudem sind die Tröge der Flüssigfütterung so lang bemessen, dass jedes Ferkel auch zum Ende der Aufzucht einen eigenen Fressplatz hat. Diesen Punkt hält der Landwirt für besonders wichtig, um Stress und die Gefahr für Kannibalismus in der Gruppe zu minimieren.

Mit diesem Konzept kann der Ferkelerzeuger bereits seit mehreren Jahren auf das Kupieren der Schwänze verzichten. Seine Ferkel werden in verschiedenen niederländischen Betrieben gemästet. Von dort gingen sie bis vor Kurzem mit einer Ringelschwanzprämie von 4 € je Tier in den schwedischen Markt.

Gülle mit Weniger Phosphor

Neben der stabileren Tiergesundheit profitiert der Ferkelerzeuger von geringeren Nährstoffausscheidungen. So zeigen Analysen der Uni Wageningen über einen längeren Zeitraum, dass die Sauen- und Ferkelgülle im Mittel nur 1,7 kg Phosphor je Kubikmeter enthält. Das sind rund 25 % weniger als üblich.

Die Praktiker sind überzeugt, dass die Futteraufbereitung auch die Proteinverdauung verbessert hat. So konnte der Betrieb seinen Sojaanteil im Futter im Vergleich zu früher um rund 30 % reduzieren. Das spiegelt sich auch im Ammoniakgehalt in der Stallluft wider. In der Ferkelaufzucht wurden selbst bei ungünstigen Bedingungen bei feuchtkaltem Wetter nur 2 ppm Ammoniak gemessen. Das ist nur ein Bruchteil des in Deutschland zulässigen Grenzwertes.

„Unsere Mitarbeiter berichten außerdem, dass sie seit der Futterumstellung nach der Arbeit weniger nach Schwein riechen und lieber im Stall arbeiten. Dies ist in Zeiten knapper Mitarbeiter nicht zu unterschätzen“, betont van Gorp.

Auch bei den Futterkosten sieht der Betrieb Vorteile. So lässt sich die Wärme für die Behandlung mit den Hackschnitzeln günstig erzeugen. Die Energiekosten und die Investitionen für die Aufbereitungsanlage werden durch die bessere Futterverwertung und die geringeren Nährstoffgehalte in der Gülle mehr als wettgemacht, haben die Betriebsleiter berechnet. „Je höher die Futterpreise, desto mehr lohnt sich unsere Anlage“, resümieren Marlijn und Coen van Gorp.

Fazit

- Coen van Gorp hat eine thermische Aufbereitung für Futter gebaut.

- Getreide und Soja werden über acht Stunden auf 60 °C erwärmt.

- Das soll die natürliche Phytase der Komponenten aktivieren.

- Die P-Gehalte in der Gülle haben sich um etwa 20 % verringert.

- Der Ferkelerzeuger konnte den Sojaanteil um rund 30 % senken.

- Die Ferkel sind ruhiger, sodass der Betrieb auf das Kupieren der Schwänze verzichten kann.